GMP 动态达标陷阱:新版规范下,为何第三方检测合格但产线仍频发微粒超标?

引言

洁净室验收时才发现压差梯度反了,FFU噪音超标,彩钢板接缝处漏风——这类问题往往源于施工方对最新版规范的理解停留在纸面。当前国标GB 50591-2020及ISO 14644系列标准不仅对悬浮粒子计数有要求,更强化了动态性能测试与长期稳定性验证。森培环境在近三年新能源电池与微电子项目中发现,超过60%的整改成本都花在了“施工与设计规范脱节”上,例如高效风口扫描法漏检、自控系统逻辑与规范要求的波动响应不匹配。规范文本是静态的,但洁净室运行是动态的,核心痛点在于如何将条款转化为不依赖工人经验的施工工艺与可追溯的验收节点。

动态监测盲区与第三方检测的时空错位

动态监测盲区:你以为的“实时”只是采样点的假象

洁净室验收报告上粒子数合格,产线一开良率就波动。问题出在动态监测的“点”和生产的“面”对不上。第三方检测按规范布点,测的是静态或模拟动态的瞬时值。设备进场、人员走动、物料传输产生的扰动气流,才是粒子真正的迁移路径。这些路径往往不在固定监测点上。

某化妆品灌装线项目,静态验收全是“优秀”,一生产就偶发微生物超标。最后发现是传送带高速穿过传递窗形成的局部涡流,把走廊粒子卷进了核心区。那个位置,第三方检测的采样管根本伸不进去。

监测点布置不能只看图纸面积开根号。得顺着物料和人的轨迹走。

时空错位:第三方检测的“快照”与生产的“电影”

第三方检测通常在空调系统连续运行12小时后进行,采样时间有限。这就像给高速运转的生产线拍了几张“快照”,却要凭此判断一整部“电影”的质量。生产是有节奏的,早班换班、午间休息、设备批次清场,这些时段压差和粒子数都在动态变化。

最要命的是,很多检测为了赶工期,在工艺设备还没完全调试好、模拟物料还没上线时就做了。这漏掉了最大的变量——设备本身产尘产热对气流组织的破坏。我们见过一个新能源电池干燥间,检测时设备空转没问题,一旦满载运行,发热量远超设计,导致上方FFU形成热屏障,下部换气次数直接腰斩。

这种错位直接导致验收即停产。因为报告拿到手,你才发现真实生产环境不达标,要么改造,要么限产,损失的都是真金白银。

施工埋的雷,检测未必能扫出来

很多盲区是施工阶段就埋下的。高效风口边框漏风,如果没做现场扫描检漏,光测下游浓度发现不了。技术夹层里风管打架,标高不够被迫改成扁管,风阻大增,远端房间风量怎么调都亏空,但检测只测风口风速,未必追溯到系统阻力失衡。

更隐蔽的是房间气密性。在南方,梅雨季和干燥季的墙体材料收缩率不一样。上半年验收气密性过关,下半年可能就因为墙体微裂缝导致房间之间窜气。第三方检测不会为你测两次季节工况。

这笔钱不能省。施工过程的关键节点验证,比如PAO检漏、风量平衡调试记录,必须自己盯死,这些是后期追溯问题的唯一依据。

怎么避开这个坑?把验证贯穿EPC始终

核心就一条:让监测和检测无限逼近真实生产状态。

- 设计阶段(DQ):气流模拟必须带入设备发热量和物料移动模型,找出理论上的气流死角和污染路径,在这些位置预设监测点或留好接口。

- 施工阶段(IQ/OQ):风管吹扫干净再装高效。做风量平衡时,要模拟设计工况的最大和最小负载,看系统能不能扛住扰动。夹层里的阀门,必须留出操作空间,不然日后调试就是摆设。

- 验收前(PQ):要求第三方检测必须在“最差条件”下进行。什么是你的最差条件?设备满负荷、人员满编制、物料全流转。自己先做一遍预检,用移动式粒子计数器沿着产线走一遍,画出粒子云图,找到盲区。

森培环境的EPC交付,从设计源头就为动态合规布局,施工与调试记录即为验证基础。我们的DQ-PQ文件链,能确保你的洁净室在图纸上、在水泥里、在产线上,是同一个状态。

洁净区压差梯度在设备联动时的系统性崩溃

洁净区压差梯度在设备联动时的系统性崩溃

联动调试一开机,压差表指针乱跳,洁净区梯度瞬间拉平。这不是自控系统失灵,是设计逻辑和施工细节的双重欠账。

压差是“结果”,不是“原因”。很多方案把宝全押在变风量阀(VAV)和DDC自控程序上,这是本末倒置。系统没建稳,再高级的阀门也是摆设。

压差不稳,根源往往在回风。如果回风墙或回风柱的截面积算小了,或者被后期增加的管道、桥架挤占,回风阻力就会剧增。风机拼命送风,风却回不来,正压能高到把门顶开。某次在苏州项目的技术夹层里,就是因为风管和消防管打架,回风管被迫改成扁管,风阻直接超标,整个区的压差从来没调准过。

这笔钱不能省:房间气密性。墙面彩钢板、高效送风口边框、灯具密封、穿墙管线套管,这些地方的漏风量在静态下不明显。一旦系统联动,风机频率上去,这些漏点就成了“短路通道”,高级空气从这些地方跑了,压差梯度自然崩溃。我们吃过亏,一个医疗车间,就因为高效风口边框的密封胶有断点没扫出来,百级区对外的压差永远差2Pa。

设备是最大的扰动源。工艺排风设备(比如工艺真空、局部排风罩)一启动,相当于房间瞬间开了一个大洞。如果补风系统(MAU)的风量响应跟不上一秒,或者排风量设计时就没考虑最大同时使用系数,压差立马掉坑里。化妆品车间的乳化罐排尘,新能源电池的干燥箱排气,都是这种瞬时冲击。

自控逻辑要“接地气”。PID参数不能套用模板。南方梅雨季,新风含湿量高,表冷段全力除湿,新风段阻力突变,这会导致总送风压力波动。如果压差控制回路没做解耦,它会和温湿度控制打架,系统自己跟自己较劲,直到振荡崩溃。

联动崩溃直接导致停产风险。GMP车间或电子无尘车间,压差是环境合规的生命线。压差梯度没了,意味着交叉污染风险失控,产品只能原地等待。这已经不是调试问题,是可能引发验收延期和重大质量审计的严重事故。

规范要求压差梯度,但行内惯例是:相邻不同级别洁净区之间至少保持10Pa以上压差,核心区对外的压差要能扛住常规的门开启扰动。设这个值,是为了在动态干扰下,依然能维持明确的气流流向。关键不是“10Pa”这个数字,而是“在门开关、设备启停时,这个压差还能不能稳住”。

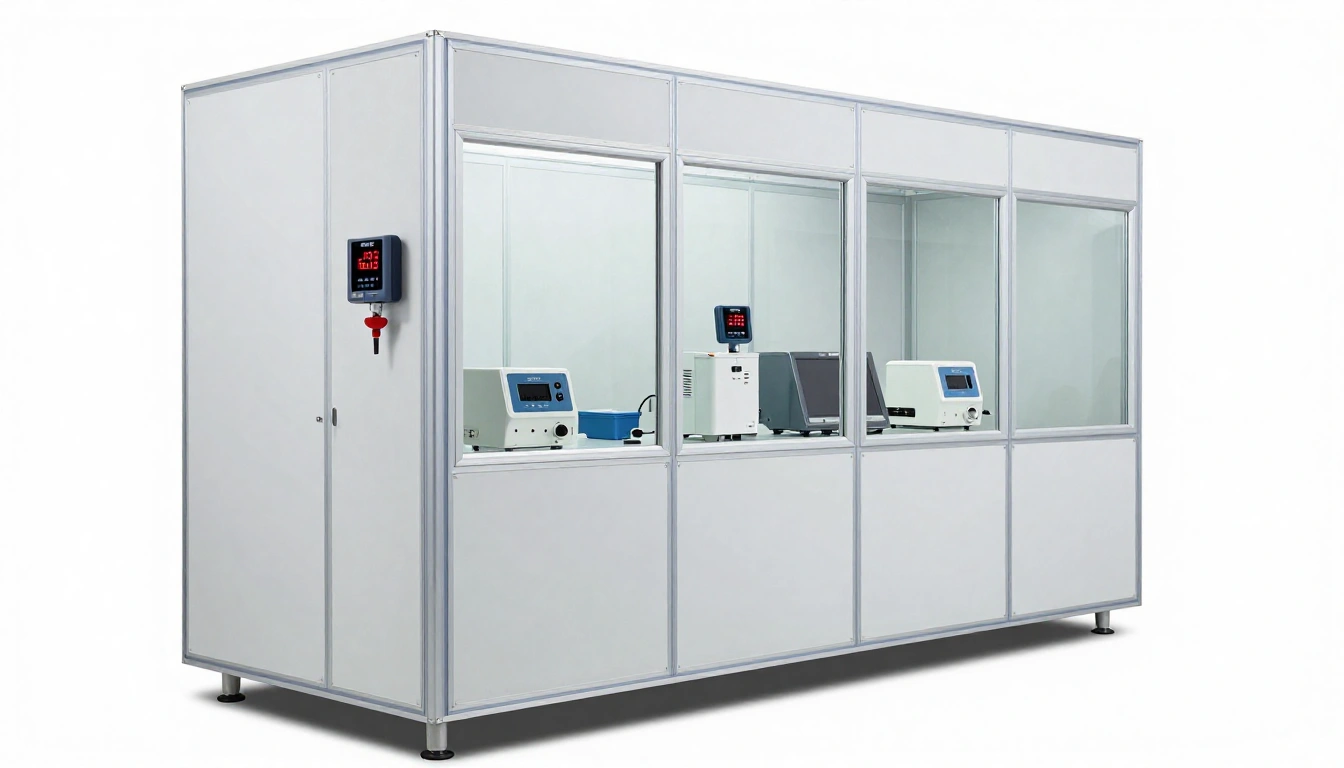

模块化预制是条出路。把送回风管路、阀门、自控传感器集成在模块内,在工厂里完成大部分调试试错,现场只做对接和整体联调。这能大幅减少现场变量,但对接面的密封和参数统调,依然是技术活。

森培环境的EPC交付,核心是把调试前置到设计阶段,用动态模拟预演设备联动冲击。我们的DQ-PQ验证,重点不在文件堆砌,而在用实测数据证明系统在最大生产扰动下的鲁棒性,确保交付的是一个能持续生产的车间,而不是仅能静态达标的样品间。

物料转运通道的微粒夹带与动态污染链

物料转运通道是洁净室的咽喉,也是动态污染的策源地。很多项目验收时静态粒子数漂亮,一投产就超标,根子往往出在这里。这不是简单的做个缓冲间就能解决的。

压差梯度设计是第一个坑。很多图纸上画三个房间,标注10Pa、15Pa、20Pa就完事了。在南方梅雨季,这套逻辑会挂掉。室外大气压波动能到50Pa以上,你那点压差根本锁不住,脏空气直接倒灌。行内惯例是,核心区对相邻区的压差至少维持12.5Pa,这不是为了凑数,是为了扛住常规的气压波动和开门瞬间的扰动。压差传感器必须装在门开启侧的墙面下部,装在顶部风管附近读出来的数是假的。

连锁风淋或传递窗,不能是摆设。

某次在苏州的电子项目,甲方为了省成本,传递窗用了低档货,互锁信号延迟高达2秒。就这2秒,走廊的微粒全灌进去了。后来我们全部改成气密电磁锁,信号响应毫秒级,两门同时开启的电路强制物理断开。这笔钱不能省,省了就是给污染链开绿灯。

动态污染链的本质是“人机料法环”的串联污染。工人从低级别区推着料车进高级别区,车轮、车架、物料外包装就是三个污染源。我们要求转运车必须专用,车轮要用无脱落材质的聚氨酯轮,在缓冲间内设置独立的清洁抹布和消毒液站台。图纸上不会画这么细,但一站式服务不管,现场就没人管。

回风处理是关键。物料通道的回风口绝对不能和高洁净区的回风管道直接串联。我们吃过亏,某药厂项目因为空间不够,设计院把物料缓冲间回风并入了主回风管。结果那边一开门,这边粒子计数器直接报警。现在森培的做法是,物料通道独立回风,或者加装止回阀,从系统上切断交叉污染的路径。

施工上,漏风点是魔鬼。高效风口边框、灯具密封、穿墙管线套管,这些地方漏一点,整个压差体系就拉胯了。我们有套土办法,验收前用烟雾笔沿着所有缝隙扫,比仪器好使。上次有个项目,就是因为风管软连接有褶皱漏风,压差一直调不稳,耽误了整整一周的验收节点,甲方差点要索赔停产损失。

最后说个二建报建的暗坑。消防规范要求疏散,往往要求门向外开或常闭。这和洁净室要求的气密、向内开是冲突的。报建前不跟消防沟通好,后期改门、改闭门器,耽误一个月工期是常事。我们的经验是,初设图纸阶段就把消防大队的人请来看,把矛盾点在施工前就化解掉。

我们做EPC,从设计源头就掐死动态污染链。我们的交付包DQ(设计确认)和PQ(性能确认)验证文件,能清晰证明每一处压差锁和互锁逻辑都经过扰动测试,确保您的产线开起来稳得住,过得了药监和审计。

HVAC自控逻辑与生产节拍的匹配陷阱

洁净室验收时压差、温湿度都达标,产线一开就乱套。问题很少出在传感器或PLC本身,是自控逻辑没吃透生产流程的脾气。

压差不稳,根源往往在回风。如果回风阀响应速度设得太“温柔”,产线设备瞬间启停带来的风量冲击,自控系统根本追不上。在苏州一个电子项目,我们测过,AGV小车快速通过传递窗时,门开闭的3秒内,相邻房间压差能从15Pa掉到5Pa以下,系统要花近一分钟才能爬回设定值。这期间交叉污染风险是实实在在的。

这种设计在南方梅雨季会挂掉。

温湿度控制逻辑单独看没问题,但遇上批次生产,麻烦就来了。比如灌装线开始前半小时,消毒用的是湿热灭菌,房间瞬间负荷剧增。如果自控程序没预置这个“生产前奏”工况,等温湿度传感器报警再动作,至少滞后十分钟。车间里墙面结露,等湿度降下来,停产损失已经产生了。

自控是大脑,阀门和执行器是手脚。大脑指令再快,手脚是瘸的也白搭。某次复盘,发现甲方为了省钱,用了低扭矩的执行器。图纸上风阀调节精度要求5%,实际那执行器连克服风管静压都费劲,精度完全是个摆设。这笔钱不能省。

更隐蔽的坑在联动逻辑。消防排烟与净化空调的切换,规范只写原则,但切换顺序差几秒,洁净室就可能形成负压,把非洁净区的空气倒抽进来。行内惯例是,火灾信号触发后,先切断送风,再延迟1-2秒关闭回风,最后启动排烟。这个延迟就是给风压一个缓冲,防止结构“哐当”一声闷响,把吊顶板都吸变形了。

验收延期常常卡在这。自控调试必须放在工艺设备联调之后。很多项目为了赶工期,在空态或静态下就签了自控验收单。等生产线全开,各种动态干扰叠加,自控参数全得重调,工期至少拖两周。

本团队的EPC交付,从设计阶段就用动态模拟预演生产节拍,把自控逻辑“练”在投产前。我们的DQ-PQ验证,核心是证明系统在你们最苛刻的生产模式下依然可靠,不只是交一本合规的报告。

人员操作微动作产生的局部湍流污染

人员操作微动作与局部湍流污染

洁净室最大的污染源,是人。规范文件里写的“人员操作”,太客气了。实际是转身、抬手、弯腰、甚至快速行走,每一个动作都在搅动气流,形成局部湍流。这股乱流会把操作员身上、台面沉降的粒子重新卷起来,直接扑向你的产品核心区。

气流模型做得再漂亮,一上人全乱套。这是常识,但很多设计就栽在常识上。

我们去年在东莞一个电子类项目上吃过亏。FFU满布,流型录像漂亮极了。一投产,在线粒子计数器在人员换料时段频繁报警。查录像慢放才发现,操作工一个侧身拿料的动作,肘部涡流把腰部散发的粒子直接带到了敞口的料盒上方。你的层流送风在宏观上是垂直的,但抵不过近工作面的微观湍流。

这笔钱不能省:工作面的气流速度与均匀度必须实测,而且是带人模拟操作的动态测试。静态数据好看,全是摆设。

控制逻辑:从“空间净化”到“动态保护”

传统思路是保证整个房间的洁净度,但对于高等级区域,必须转向“动态保护”逻辑。核心是建立稳定的气流屏障,并管理人的动作。

- 气流速度不是越高越好。盲目提高风速,反而会加剧湍流和扬尘。行内惯例,ISO 5级(A级)单向流工作面风速控制在0.45±0.1m/s,这个范围的设定,是在克服热上升气流和抵御轻微干扰之间取的平衡。再低,保护不了;再高,地面粒子都被吹起来了。

- 压差梯度是第一道防线。压差不稳,根源往往在回风。如果回风墙或地板格栅被货架、小车无意堵住,瞬间破坏梯度。某次在苏州项目的技术夹层里,因为管线打架,回风管标高不够被迫改成扁管,风阻大增,调试时压差死活调不平,差点延误验收节点。

- 围护结构的气密性是基础。漏风等于给湍流开后门。重点查高效风口边框、灯具密封、以及墙板接缝。我们有项目吃过亏,凌晨巡检发现某墙角微漏,白天因为室内正压看不出来,夜里空调降频,负压走廊的空气倒吸,把夹层里的灰尘全带进来了。

动作规范比设备更重要。设计时就要预判人的主要活动轨迹和“大动作”点,在布局和气流设计上规避。比如,关键工艺点设在回风口上游,操作位避免正对送风方向。

施工与验收里的坑

图纸上画个送风口回风口很简单,现场完全是另一回事。

高效风口安装完必须逐台做边框扫描检漏。很多团队用粒子计数器读数代替,这是自欺欺人。读数合格,边框可能还在漏,只是漏的浓度被大量洁净空气稀释了。等高效过滤器阻力上来,漏点就显形了,到时停产更换,损失的是甲方。

照明灯具和摄像头这些开口,必须做密封处理。工人图省事,打点硅胶了事,冷热交替几次就开裂。本团队的做法是要求压紧式密封圈加防火密封胶双保险,虽然麻烦,但能管十年。

二建报建时,消防和工艺排风管道经常打架。工艺风管要求坡度排净,消防风管要求横平竖直,在夹层里能打出脑浆来。前期不进行BIM综合管线深化的,后期安装阶段必定“掉坑里”,要么改消防(报批麻烦),要么工艺风管做爬弯,影响风量和排水。

| 风险点 | 表象 | 根本原因与对策 |

|---|---|---|

| 动态粒子超标 | 生产操作时报警,静置后合格 | 气流组织未考虑人体扰动。对策:优化操作点与回风相对位置;加强人员动作规范培训与约束。 |

| 压差波动大 | 随人员进出、门开启剧烈变化 | 缓冲间设计失效或房间气密性差。对策:复核缓冲间换气次数与门联锁;严查围护结构密封。 |

| 局部涡流区 | 特定工位附近沉降菌超标 | 设备或家具阻碍了气流。对策:设备布局阶段介入,用烟雾流型实测验证。 |

治理人员湍流,本质是系统工程。从设计逻辑、施工落实到动态管理,一环拉胯,全盘失效。我司的EPC交付,核心是把DQ(设计确认)和IQ/OQ/PQ(安装/运行/性能确认)验证链条打通,在设计阶段就模拟和排除这些动态风险,确保交给甲方的不是一个静态的“合格房间”,而是一个能在生产节奏下稳定运行的工艺环境。

基于动态数据的洁净度维持策略重构

动态数据不是摆设,是预警雷达

很多项目把压差、温湿度传感器装上去,数据传到中控室屏幕就完事了。这是最大的浪费。动态数据的核心价值是预测性维护,在洁净度偏离临界点前就发出警报。比如压差曲线出现周期性小幅度波动,别只看房间,先去查对应走廊的自动门启闭记录和FFU的变频响应延迟。我们吃过亏,某电子厂压差报警总在午休时段触发,最后发现是隔壁更衣室大量人员同时进出,形成了气流短路。

传感器本身的选型和安装位置就能决定这套策略的成败。

这笔钱不能省。

压差传感器必须装在气流稳定、远离门和送风口的位置。上次巡检发现一个项目,传感器竟装在气锁间门框上方,门一开一关,读数跳舞一样乱跳,完全失去了参考价值。这种数据接入系统,除了制造误报警,没有任何意义。

从“监测”到“调控”的关键跳板

光有数据不够,必须形成控制闭环。动态维持策略的重构,关键在于给自控系统设定合理的联动逻辑和容差范围。行内惯例,压差控制容差通常设在±1Pa到±2Pa之间,太敏感了系统会频繁动作,损耗执行机构;太迟钝了洁净度早就崩了。为什么是这个范围?它平衡了风机响应速度、房间密封性和生产活动干扰。在南方梅雨季,这个值还要收紧,因为室外绝对湿度的剧烈变化会影响室内冷负荷,进而干扰风量平衡。

回风阀的执行器选型常被忽略。图纸上画个电动阀,技术参数写“电动执行器”就完事。实际安装时,那种廉价的、全开全关要两分钟的执行器,根本跟不上动态调节的需求。压差已经超标10秒了,阀门还在慢吞吞地蠕动,系统就是摆设。必须用快速响应型,行程时间控制在20秒以内。

施工埋的雷,运行时才炸

所有动态策略都建立在硬件可靠的基础上。硬件安装的瑕疵,会让最先进的算法失效。高效风口边框漏风没扫出来,传感器校准记录造假,风管软连接塌陷……每一个都是致命伤。

某次在苏州项目的技术夹层里,设计风管标高与消防管冲突,施工队把送风管改成了扁管。风阻陡增,送风量死活达不到设计值,动态调节的基础风量都不对,后续所有调控都是空中楼阁。最后只能停产整改,重做风管,甲方损失的直接产值以百万计。这种就是典型的“图纸看着行,工人装不上”,一站式服务的责任就是在施工前把所有专业图纸叠图核对,把坑填在施工阶段。

二建报建时,消防是重点。私自改动风管尺寸或路径,很可能导致消防验收时风量测试不达标,卡住整个项目的验收节点。所有变更必须同步考虑报审图。

策略落地:从DQ到PQ的持续验证

动态策略不是调试完就一劳永逸。它需要贯穿从设计确认(DQ)到运行确认(OQ)、性能确认(PQ)的全过程。在DQ阶段,就要模拟各种极端生产场景,比如设备同时启停、人员高峰进出,来审查控制逻辑的鲁棒性。OQ阶段,必须做扰动恢复测试:人为制造一个压差失衡,记录系统恢复到设定值的时间。这个时间参数,就是未来生产部判断是否停机的关键依据。

我司的交付,是把动态策略作为活的SOP交给甲方,而不仅仅是一堆静态的验收数据。我们的验证能力,体现在能预演风险,并把控制逻辑的调整权限和培训,扎实地移交到甲方运维团队手里。

![[广州]净化工程_模块化洁净室设计施工厂家](https://img.wuchenshi.com/wp-content/uploads/2025/12/2025121716031130.svg)